Шов после сварки: способы обработки и защиты

О чем речь? После сварочных работ шву требуется обработка. Это необходимо для увеличения срока эксплуатации соединения, защиты от коррозии. Многие пренебрегают данным этапом металлообработки, особенно при кузовном ремонте, вследствие чего швы разрушаются.

Как правильно? Существует несколько способов обработки швов после сварки: термический, механический, химический. Выбор зависит от метода соединения, применяемого сварочного оборудования, вида металла.

В этой статье:

Способы обработки швов после сварки

Сварка металлов является наиболее надежным, быстрым и экономически выгодным методом формирования прочных неразъемных соединений различных деталей. Но как обеспечить долговечность свариваемых металлоконструкций? Для этого необходимо, чтобы шов после сварки был устойчив к влаге и коррозии.

В процессе сваривания металлы прогревают до температур плавления, что приводит к возникновению внутренних напряжений. При этом место соединения покрывается шлаком, который необходимо удалить. Чтобы его очистить и снять возникшее напряжение на стыке, проводится обработка сварных швов после сварки

Такая процедура обеспечит необходимую защиту от преждевременного разрушения и повысит прочность соединения. Существует несколько методов обработки сварных швов после сварки. Рассмотрим наиболее распространенные:

- Термический способ эффективно снимает остаточные напряжения металла в месте стыка. Он предполагает либо локальный прогрев и охлаждение места соединения, либо полную термообработку всей конструкции.

- Механическим способом проводится зачистка сварных швов после сварки, чтобы удалить образовавшуюся окалину и снять шлаковые отложения. После этого проводится проверка надежности стыка.

- Химический метод заключается в нанесении на место соединения металлических деталей особых средств, которые обезжиривают поверхность, предотвращают появление коррозии и формируют защитную пленку. Такой метод обработки швов после сварки применяют для деталей и конструкций, которые должны эксплуатироваться в контакте с агрессивными средами. Самый распространенный и доступный вариант химического метода предполагает вскрытие стыков лакокрасочными грунтовочными материалами.

Нельзя утверждать, что какой-либо из перечисленных способов обработки швов после сварки лучше или хуже остальных. При выборе метода необходимо учитывать ряд факторов: условия, в которых будут эксплуатироваться изделия из металла, технические, а также эстетические требования к конструкции и т.д. В некоторых случаях применяется сразу несколько технологий обработки сварных швов.

Термообработка шва после сварки

В обязательном порядке должна проводиться термообработка сварного шва после сварки тонкостенных изделий, которые могут деформироваться в результате возникших остаточных напряжений в месте стыка. Это касается, в том числе, и деталей кузова автотранспортных средств.

Суть термообработки, как было указано ранее, состоит в том, что место соединения или всю деталь подвергают последовательному нагреву и охлаждению в соответствии с определенным температурным режимом.

В процессе сваривания металлоизделий нагреву подвергается лишь небольшая область деталей, примыкающая к стыку. Неравномерное температурное воздействие способствует появлению напряжений в структуре металла, что может стать причиной деформации или разрушения детали. При этом в месте воздействия высоких температур меняется и структура кристаллической решетки, а это снижает физико-химические и механические характеристики материала.

По соседству со швом после сварки формируется зона закалки с повышенной прочностью, где наблюдается ухудшение параметров упругости. Затем следует область разупрочнения, где все меняется в обратную сторону (после сварки здесь снижается прочность и восстанавливается упругость).

Для восстановления исходных характеристик и структуры металла проводится термообработка сварного шва после сварки, которая позволяет вернуть детали прочностные показатели, упругость и антикоррозийную стойкость.

Эта технология предполагает высокотемпературное воздействие на детали. Изделия нагревают до 600°С — 1000 °С, что позволяет устранить отрицательное влияние неравномерного нагревания металла в районе стыка, улучшить структуру материала непосредственно в месте соединения и в околошовной зоне.

Проводится термическая обработка сварного шва после сварки в 3 этапа:

- Прогрев места соединения и соседствующей с ним зоны.

- Определенное время деталь остается нагретой.

- Деталь подвергают охлаждению в соответствии с расчетным графиком термообработки.

Преимущества данного способа обработки шва после сварки:

- Восстанавливаются прочностные показатели детали и пластичность материала.

- Снимается напряжение металла, что повышает срок службы изделия.

- При необходимости можно увеличить прочность и пластичность материала сверх исходных показателей.

Минусы термической обработки сварного шва:

- Решить такую задачу могут только специалисты высокой квалификации.

- Процессы, которые происходят в металле при термообработке, необратимы. В результате нарушения графика изменения температур может проявиться брак, который практически не подлежит исправлению.

- Оборудование для термообработки отличается высокой ценой и громоздкостью.

- Это довольно энергоемкий способ обработки сварного шва, который, к тому же, наносит вред экологии.

Несмотря на указанные недостатки, преимущества этого метода во многих случаях будут перевешивать, что и обеспечивает его широкое применение.

Механическая и химическая обработка шва после сварки

Существует несколько видов устройств и приспособлений, которые применяются для механической зачистки сварных швов. Наиболее простым вариантом в этом перечне является проволочная щетка. Есть и другие способы, чем зачистить шов после сварки, которые не только заметно упрощают такую операцию, но и повышают ее качество. Для этой цели можно использовать болгарку, оснащенную абразивным кругом или лепестковой насадкой. Кроме того, для зачистки сварных швов часто используют портативные шлифовальные машины.

- Механическая обработка

Механическая обработка используется для зачистки швов после сварки кузовов автомобилей, устранения шлаков, окалины, застывших брызг металла, оксидной пленки и других дефектов, снижающих прочность и качество соединений.

Данная работа может показаться совсем не сложной, но при ее выполнении следует соблюдать несколько важных требований, которые обеспечивают необходимое качество обработки и эффективность операции:

- Для зачистки швов после сварки с помощью угловой шлифовальной машины важно подобрать вид круга с учетом материала, из которого изготовлена деталь. Для нашей цели больше подходят те, что производятся из цирконата алюминия.

- Лучше всего для зачистки сварных швов использовать круги с лепестками на тканевой основе. Они отличаются более высокой ценой, но обеспечивают высокое качество обработки. При этом такой выбор отличается экономичностью, поскольку таких кругов на одну и ту же операцию расходуется гораздо меньше.

- Выбор параметров абразивного зерна круга производится с учетом предстоящей задачи. Во многих случаях для зачистки шва после сварки используют несколько вариантов насадок. К примеру, для устранения крупных окалин берут крупнозернистые круги, а финишную обработку выполняют с помощью мелкозернистых насадок. При выполнении таких работ зернистость меняют от большего значения к меньшему.

- Чтобы зачистить шов после сварки в труднодоступных местах (отверстиях, полостях, на кромках и т.д.), используют борфрезы. Это особый вид насадок для шлифовальных машин, которые могут иметь различные размеры и форму.

Перед нанесением краски на сварные стыки обязательно необходимо предварительно устранить все перечисленные выше изъяны.

Чтобы обеспечить более эффективную обработку шва после сварки, следует совместить механические и химические методы. Это значительно увеличит срок службы свариваемой конструкции. Химическая обработка может выполняться двумя способами: травлением и пассивацией.

- Травление как этап обработки швов после сварки производится до механической очистки стыков. Эта операция выполняется с применением химических веществ, которые формируют на поверхности металла антикоррозийное покрытие, отличающееся однородным составом и прочностью. Обработка травлением используется также для очистки участков, затронутых побежалостью (здесь сосредотачиваются возбудители ржавчины), к примеру, окисленные хром или никель.

- Если необходимо провести химическую обработку небольших сварочных швов, то растворы наносятся непосредственно на их поверхность. Детали с большими по размеру стыками, имеющими сложную конфигурацию, опускают в травильный раствор, которым наполнены специальные емкости. Время химической обработки определяются отдельно для каждой конструкции с учетом металла, использованного для ее изготовления.

- Пассивация сварочных швов производится путем нанесения специальных составов, которые формируют на их поверхности защитную пленку, пассивную в отношении коррозии. В процессе такой обработки химические составы, включающие оксиданты мягкого действия, удаляют с поверхности свободный металл и образуют цельную оболочку.

На завершающем этапе химической обработки шва после сварки необходимо смыть водой с поверхности деталей оставшиеся реагенты. Важно помнить, что в процессе такой смывки образуется раствор, содержащий кислоты и тяжелые металлы, который наносит вред экологии. В связи с этим использованная вода в обязательном порядке подлежит утилизации.

В соответствии с действующими нормативами для нейтрализации кислот, являющихся отходами процесса химической обработки сварного шва, используются специальные щелочи. Затем полученный раствор подлежит фильтрации и утилизации с соблюдением требований природоохранного законодательства.

Обработка швов после сварки нержавейки

Детали и конструкционные элементы из нержавеющей стали получили широкое распространение в самых разных сферах, включая автомобильную и промышленность, производство тары под агрессивные растворы и т.д. В наших домах можно встретить кухонные аксессуары, полотенцесушители, пандусы, перила и другие элементы из этого материала.

Нередко именно нержавеющую сталь мастера используют для изготовления различных конструкций, которые нашли свое применение в быту. Соединяют детали из нержавейки методом сваривания. Чтобы такие соединения были надежными и долговечными, важно правильно обработать швы после сварки нержавейки, чтобы защитить их от коррозии.

В противном случае в местах соединения будет образовываться окалина, которая достаточно быстро прогрессирует и разрушает целостность соединения.

Качественные показатели сварных соединений снижаются под влиянием оксидного слоя. Для его удаления с поверхности стыка производится шлифовка, которая удаляет возникшие неровности и неэстетичные «цветовые» переходы.

- Механическая шлифовка

Зачистка швов после сварки нержавейки производится с применением болгарки. Для этого процесса используются специальные шлифовальные круги. Прежде чем приступить к работе, необходимо выяснить, какие из них могут использоваться для решения такой задачи.

Лучший вариант для зачистки сварных соединений нержавеющей стали – лепестковые круги. При их использовании не деталях не будут оставаться потемневшие перегретые участки и глубокие полосы от абразива. Зачистка швов после сварки нержавейки лепестковыми кругами занимает больше времени, но результат будет превосходным.

Это очень важный этап обработки швов после сварки нержавейки. Полировка позволяет придавать соединениям эстетичный блеск, обеспечивает идеально ровную поверхность стыка и его устойчивость к воздействию агрессивных сред.

Разберемся в технологии этого способа обработки и рассмотрим основные материалы, которые используются для проведения работ. На начальном этапе место стыка следует обработать с помощью дрели, в которой закреплен диск с вулканитом (материал, напоминающий резину). Такой материал мягко воздействует на нержавеющую сталь и позволяет придавать швам требуемую форму.

Затем на обработанные сварочные швы необходимо нанести специальную полировочную пасту. Это, к примеру, может быть традиционная ГОИ или особый алмазный состав. Для распределения нанесенного на соединение средства используются войлочные круги (при обработке угловых соединений рекомендуем взять круги небольшого диаметра).

Такая технология полировки позволит полностью устранить все матовые пятна и получить эстетичную зеркальную поверхность.

Обработка сварочных швов на автомобиле

Кузов автомобиля со временем теряет свой эстетичный внешний вид. После 10 – 15 лет службы на нем появляются следы коррозии, трещины и другие дефекты. Кроме того, ремонт кузовных деталей с использованием сварки часто требуется после аварий.

Нередко автолюбители, в целях экономии принимают решение самостоятельно провести сварочные работы для восстановления кузова транспортного средства. В этом случае у них возникает вопрос, чем обработать шов после сварки.

Соединения свариваемых деталей становятся «слабым местом» конструкции кузова, следовательно, необходимо обеспечить их защиту от коррозии и разрушения. Существует несколько вариантов обработки швов после сварки автомобиля:

- Для защиты соединений в местах с простым доступом применяются специальные шовные герметики. Их наносят в несколько слоев, каждый из которых следует аккуратно разравнять шпателем.

- Обработка швов, расположенных в местах с затрудненным доступом, производится с использованием консервантов, которые наносятся пневмо-распылителями. Конструкция таких устройств включает длинную гибкую трубку из пластика, емкость для раствора и пневматический компрессор.

Мы перечислили наиболее простые способы защиты швов после сварки, которые могут применяться даже в гаражных условиях. Чтобы подготовить кузовные детали к нанесению лакокрасочного покрытия и защитить места сварных соединений от ржавчины, применяются также такие методы, как шлифовка, травление химическими средствами и нейтрализация. Только высокое качество сварки и надежная защита мест соединения могут предотвратить появление очагов коррозии под краской.

Контроль качества шва после сварки

Существуют специальные устройства и оборудование, с помощью которых выполняется контроль сварных соединений. Следует отметить, что вначале следует убедиться в надежной защите всех сварных швов от коррозии после сварки. После это можно провести контроль качества стыков.

Для этого применяются следующие методы:

- Визуальный осмотр шва после сварки с помощью лупы или без дополнительных приспособлений. После выявления каких-либо дефектов их следует устранить.

- Просвечивание мест соединений рентгеном или гамма-лучами. Этот метод позволяет выявить «недоваренные» стыки металла толщиной не более 60 мм.

- Магнитографический метод проводится с применением высокоточного инструмента. Таким способом можно проверить качества шва, полученного при соединении металла толщиной до 4-12 мм.

- Ультразвуком, как правило, проверяют соединения деталей из стали или цветных металлов.

- Вскрытие сварного соединения проводится с применением специальных устройств. Этот способ относится к категории радикальных мер.

- Химический метод контроля подразумевает использование различных реактивов.

- Цветная дефектоскопия.

- Керосиновая проба.

- Испытания с помощью пневматического оборудования.

- Контроль шва после сварки в вакууме и др.

Для дополнительной обработки сварочных швов в быту и на производстве используется различное оборудование, которое можно применять для таких материалов, как:

- медь;

- алюминий;

- нержавейка и др.

Оборудование для зачистки швов после сварки эффективно заменяет абразивные составы, шлифовальные круги и фрезеры, которые довольно часто используют мастера-любители для самостоятельной работы. Профессионалы советуют применять для таких целей высокоточный современный инструмент, которые гарантирует высокое качество обработки сварных соединений.

Надежность шва после сварки и его привлекательный внешний вид можно обеспечить лишь после финишной обработки соединения. Этот этап является обязательным при проведении любых сварочных работ. Существуют разные способы зачистки шва после сварки. Все они призваны решить главную задачу по обеспечению готовности деталей и конструкций к дальнейшей эксплуатации. Большая часть таких работ проводится в соответствии с действующими нормами ГОСТ. Очистка сварочных швов является неотъемлемым этапом технологического процесса, который обеспечивает необходимое качество соединений.

Чем обработать машину после сварки

Если стыки после ремонта не защитить от влаги, они быстро проржавеют и работу придется выполнять заново. Чтобы соединения не контактировали с внешней средой, их обрабатывают герметиком для сварных швов автомобиля. Производители выпускают составы различного назначения, поэтому перед походом в магазин, полезно ознакомиться с их характеристиками.

Чем обработать кузов после сварки

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, анTiggoлоледные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Виды шовных герметиков

В зависимости от формы упаковки герметизирующие составы для ремонта автомобилей выпускаются:

Силиконовые

Этот популярный автомобильный герметик для швов сделан на основе силиконового каучука. Не боится воды и перепадов температуры, может без разрушения растягиваться в 2 — 3 раза. Основным недостатком считается невозможность окраски. В зависимости от вводимых добавок герметик бывает:

Акриловые

У состава на основе этого полимера хорошие клеящие свойства, что позволяет наносить его на монолитные и пористые поверхности автомобиля. Однако при длительном воздействии вибрации герметик может отслоиться от сварного шва. У влагостойких видов высокая стойкость к перепадам температуры, но не рекомендуется допускать прямого контакта с влагой. Поэтому акриловые герметики рекомендуется применять только внутри автомобиля, так как они не пахнут и экологически безопасны. При необходимости допускается покраска после просушки.

Полиуретановые

Этот герметик для сварных швов применяют при внутреннем и наружном ремонте. После нанесения остается эластичным и одновременно прочным, надежно защищающим сварные швы от влаги, высокой температуры, агрессивных веществ. Полиуретановые смеси не теряют свойств на протяжении 25 лет даже при работе на днище автомобиля. Герметики этого вида легко наносятся без растекания, не требуют особенных условий для просушки.

Битумные

Составы на основе этого классического материала могут без ущерба работать даже при погружении сварного соединения в воду, сохраняя эластичность. Смеси с модификаторами и наполнителями рассчитаны на обработку только наружных швов. Благодаря высокой адгезии возможно нанесение на мокрые и неочищенные соединения.

Антикоррозийная обработка порогов автомобиля с использованием мастики

Этот способ обработки порогов машины своими руками пользуется меньшей популярностью. Объясняется всё трудоёмкостью процесса и большим количеством затраченного времени.

Для защиты порогов можно приобрести «Антикор битумный». Представляет собой мастику холодного нанесения. Производится на основе смешивания каучука и смол. Обладает доступной стоимостью и можно с лёгкостью найти в продаже.

Подготовительный этап автомобиля аналогичен, как и в случае использования антигравия. Днище машины надо тщательно вымыть, высушить и очистить от очагов ржавчины. После этого можно приступать к нанесению антикоррозийной мастики.

Перед использованием «Антикора битумного» его лучше немножко подогреть. Это увеличит его текучесть и уровень адгезии. Наносится мастика обыкновенной малярной кистью. Не нужно жалеть мастики. Толщина слоя напрямую влияет на эффективность и долговечность защиты порогов от коррозии.

После нанесения мастики нужно дождаться естественного высыхания антикоррозийного материала. Использование фена для сушки даст обратный эффект. В среднем достаточно 2 часов. По окончании этого времени можно ставить на место защиту и пользоваться автомобилем.

Технология нанесения герметика

Перед нанесением герметика для сварных швов на детали автомобиля выполняется подготовка:

Состав можно наносить через наконечник, одетый на тубу, но для получения равномерного покрытия лучше пневматическим пистолетом. Для контроля и регулировки процесса устанавливают манометр. Чтобы шов получался нужной ширины без отклонений в стороны, нужно в качестве опоры пользоваться специальным лепестком (бабочкой). Наплывы герметика удаляют пальцем или шпателем из резины. Если смесь липнет и растягивается, ее обрызгивают антисиликоном.

Герметики, наносимые на сварные швы кистью, для получения нужной вязкости разбавляют антисиликоном. Покраску, если не запрещено условиями применения, проводят после просушки без какой-либо подготовки. Если герметик лег криво с буграми его лучше удалить и нанести новый слой иначе шов не будет защищен.

Популярные продукты

При выборе, предпочтение следует отдавать шовным герметикам для автомобиля от проверенных производителей, чтобы не пришлось через пару дней переделывать работу. По результатам опросов к ним относятся:

У шовных герметиков высокая адгезия, что позволяет соединять ими неответственные детали автомобиля без сварки. Для временной прихватки состав наносится на одну из них. Для прочного соединения на обе. Также герметики применяют как уплотнители в местах соединения шлангов и трубок. Поэтому у опытных водителей, особенно в длительных поездках, они всегда под рукой.

Все про ремонт кузова автомобиля своими руками (включая сварочные работы)

Практически всегда при кузовных работах применяется сварка, так как даже обычное выравнивание металла может привести к нарушению его целостности. Выполнение ремонта кузова автомобиля своими руками в виде сварочных работ позволяет избежать лишних трат на оплату в автосервисе и выполнить их максимально быстро.

Сварка обычного металла и кузова машины не сильно отличается, поэтому заниматься ремонтом может даже новичок.

Когда необходима обработка днища кузова

Часто автовладельцы о защите кузова машины задумываются лишь тогда, когда он начинает ржаветь. Но ржавое днище – это уже достаточно большая проблема, чтобы восстановить его, нередко приходится пользоваться сваркой, ставить заплаты, проводить достаточно трудоемкую работу. Допускать ржавления машины не следует, выполнять антикоррозийную обработку необходимо:

- один раз в 3-4 года (можно и чаще, периодичность зависит от того, насколько кузов конкретной модели авто хорошо противостоит коррозии);

- сразу после покупки подержанной машины;

- в случае наезда на препятствие днищем и повреждения антикоррозийного слоя (его сдирания).

Не секрет, что и на многих новых авто производится недостаточно качественная обработка, поэтому сразу же после покупки рекомендуется заглянуть под машину, оценить состояние антигравийного покрытия. При тонком защитном слое антигравия требуется дополнительная обработка, антикоррозийный состав следует наносить, пока автомобиль не начал эксплуатироваться. Если машина еще не ездила по дорогам, времени на подготовку уйдет меньше, не нужно тщательно отмывать днище и колесные арки.

READ Carmakers сталкиваются с выбросами, обманывая штрафы в размере 50 000 долларов США за автомобиль

Виды сварочных аппаратов

Варку кузова выполняют двумя видами сварочных аппаратов. Полуавтомат и инвертор хорошо справляются с поставленными задачами и обеспечивают ровный и гладкий шов. При наличии аппарата дома, можно выполнить ремонт кузова автомобиля без обращения в автомастерскую.

Мощность сварочных приборов позволяет варить металл толщиной 0,7-4 мм. Так как крылья выполнены из тонкого металла, а лонжероны имеют большую толщину, то это свойство позволяет устранить повреждения на всем кузове транспортного средства.

Существуют также комбинированные инверторные полуавтоматы, сочетающие достоинства обоих видов.

Сварочный полуавтомат

Полуавтоматический аппарат считается одним из лучших способов варки автомобиля в домашних условиях. Прибор универсален и хорошо справляется с любыми задачами. Варка может выполняться даже на поверхностях, которые пострадали от коррозии или сильно истончились в процессе эксплуатации транспортного средства.

При помощи полуавтомата легко можно заварить как сам кузов, так и сделать на нем латку от пары сантиметров до метра. Работать с устройством может каждый желающий, так как оно просто в эксплуатации и обеспечивает великолепное качество стыков.

Прибор предотвращает горение металла, поэтому шов выходит ровным и гладким.

Инверторный сварочный автомат

Инвертор работает при помощи тока с высокой частотой. Аппарат применяется преимущественно в мастерских, так как используется для варки более толстых деталей. Чаще всего при помощи инвертора завариваются:

Инверторная сварка применяется в местах, где требуется деликатность и повышенная осторожность. Выполнить сварочные работы своими руками при помощи инвертора вполне реально, но для этого потребуются минимальные навыки работы с прибором. Также важно чтобы место, где осуществляется ремонт, имело толщину не более 3 мм. Главным достоинством данного метода выступает скорость ремонта, а также высокое качество швов.

Какой метод больше подойдет новичку

Для новичка привычнее будет использование инверторного полуавтомата. Если ранее не было опыта использования полуавтомата, то лучше выполнять ремонт при помощи инвертора. Оба прибора обеспечивают качественный стык, но при этом вероятность некачественной сварки в полуавтомате достаточно низкая.

Также у инвертора есть особенность, которая не позволяет использовать его в помещениях с повышенной влажностью либо пыльностью. Из-за наличия посторонних примесей ухудшается качество шва.

Коррозия днища и порогов — главная проблема вашего авто

Один из самых разрушительных типов ржавчины на кузове — это коррозия днища. Проблема в том, что данную часть кузова вы не осматриваете каждый день, и начавшийся процесс ржавчины может остаться незамеченным. Также эта часть кузова находится в самом благоприятном для развития коррозийных процессов месте. Здесь часто много влаги, а при работе двигателя происходит нагрев днища от выхлопной трубы. Все это способствует ускоренному развитию коррозийных процессов. Последствия следующие:

- сначала все выглядит вполне безопасно — металлические детали просто покрываются еле заметным налетом ржавчины, это совсем не беспокоит владельца автомобиля даже при осмотре;

- затем происходят более глубокие процессы, которые не всегда видны невооруженным глазом, образуются сквозные отверстия, проходящие прямо в салон к элементам ковра и антишумки;

- начинается гниение тканевых деталей в салоне, постоянно скапливается влага, а ржавчина затрагивает совершенно все детали нижней части кузова, это уже необратимые процессы разрушения;

- дальше коррозия добирается до мест соединений и сварочных швов, переходит на пороги, при этом могут просто вываливаться целые куски днища, которые подвержены наибольшему разрушению;

- следующий этап — водитель рискует побежать ногами по асфальту, нередко выгнивают места крепления рычагов и балки подвески, отваливаются колеса прямо на ходу, это катастрофические последствия.

READ Гоночный автомобиль Zyrus Lamborghini мощностью 1200 л.с. разрешен к использованию на дорогах, и это гайки

Если коррозия двери решается банальной ее заменой, то днище заменить крайне сложно. Даже если на рынке есть отдельные запчасти в виде металлических деталей дна, то вваривать их нереально сложно. Да и сварочные швы в мастерских далеко не такие качественные и герметичные, как на заводе. Тем более, с завода эта деталь идет целостной вместе с боковыми частями, что обеспечивает монолитность и безопасность кузова в эксплуатации. так что на последнем этапе ремонт уже лишен смысла.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих видео более подробная информация про ремонт кузова автомобиля сваркой.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Сообщества › Кузовной Ремонт › Блог › Sos Помогите, чем обработать днище после сварки?

Комментарии 48

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите. Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем… Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

«Хаммерайт» кистью жирным слоем. Просто, быстро и очень надежно!

я бы подчистил шов, если машинка делается для хорошего человека:) или своя, то вложился бы в эпоксидник, подчистил шов, дунул эпоксидник, потом герметик кузовной, и уже либо антигравий, говорят еще неплох герметик на основе мс-полимера, сам не пробовал еще, но покрытие похожее на раптор. В 2012 году свою делал машинку помню что кислотник body использовал тонким слоем, потом грунт-порозаполнитель-база-лак, днище:кислотник body-герметик 3м-антигравий body. периодически подкрашивал и 2 раза обрабатыл этот бутер растопом, и пушсалом под локера задувал перед зимой и вот как сейчас, дыр нет, легкая ржавчина, не набухающая, кроме тайвани есстесвенно)) www.drive2.ru/l/505180788937982920/ фотографии с восстановления www.drive2.ru/l/58583/

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке. Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Хм буду знать спасибо.

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

в 2014 красил им рычаги после пескоструя, впринципе норм

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке. Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

я им красил рычаги задние после песка 4 года ходят уже, откровенной ржи нет

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке. Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается Мастика трескается и под ней образовывается «парник», в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и «покрасил» body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Сварка кузова автомобиля: чем и как лучше проводить сварочные работы

Сварочные работы над кузовом автомобиля могут потребоваться в двух случаях – сильный износ в результате коррозии и повреждения после дорожно-транспортных происшествий (ДТП).

Воздействие высоких температур уничтожает заводскую защиту, ухудшает свойства металлов и вызывает ускорение коррозии в зоне сварки. Но умелое пользование современными технологиями максимально снижает тяжесть последствий.

Особенности сварки кузова автомобиля

Главная специфика сварки кузовного железа заключается в его малой толщине. Кузов автомобиля разрабатывается и изготавливается из соображений минимальной массы, поэтому используется тонкий катаный лист, а прочность обеспечивается трёхмерностью конструкции и усилением в нужных местах.

Существуют и массивные детали, но их немного, да и проблем при сварке они не создают. Поэтому главное при такого рода ремонте – ориентировать оборудование, технологию и опыт исполнителя на работу с малой толщиной стального листа, меньше миллиметра.

В заводских условиях используется точечная сварка. Кузовные детали сжимаются тисками кондукторов, после чего сварочный робот своими клещами устанавливает точки, в которых два и более листа металла оказываются проплавлены и прочно скреплены.

Реализовать такой способ при ремонте затруднительно, да и необходимости в этом нет. Точечная сварка является типично конвейерной технологией.

Вторая особенность – отсутствие сплошных швов. При таком воздействии металл будет сильно поведён и изменит свои геометрические размеры.

Если по незнанию и из соображений повышенной прочности таким способом проварить одну из сторон кузова, то она может оказаться на несколько сантиметров короче противоположной, и кузов будет непоправимо испорчен. Поэтому варят, имитируя точечную сварку, короткими стежками, соблюдая симметрию прогрева металлических деталей.

Какой сваркой варить кузов

Выбор сварочного аппарата в конечном счёте определит качество и скорость выполнения работы. Опытный специалист справится с любой технологией, но необоснованно потеряет время, а скорее всего просто не станет заниматься устаревшими способами сварки.

Например, давно уже никто не использует кислородно-ацетиленовую горелку, хотя именно с её помощью ремонтировали кузова до появления современных полуавтоматов.

Полуавтомат

Основной вид сварочного аппарата в кузовном ремонте – это полуавтомат, работающий в среде инертного газа. Способ сварки настолько прост, что доступен любому начинающему ремонтнику.

До массового распространения данной технологии искусству сварки в применении к кузовному железу приходилось много учиться. Сейчас это доступно для самостоятельного исполнения автовладельцу, если у него возникнет желание лично отремонтировать кузов.

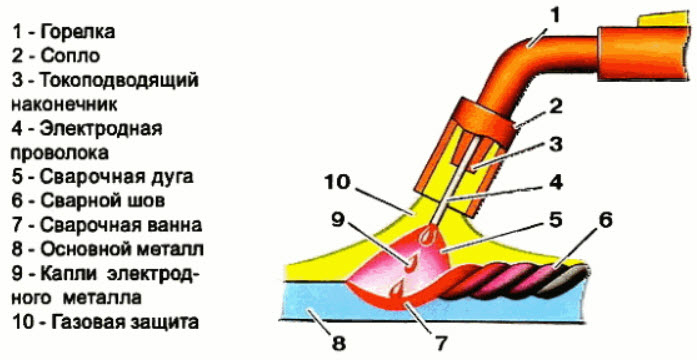

Суть такой сварки заключается в подаче тонкой стальной омеднённой проволоки в зону сварочного шва из катушки электромотором с редуктором. Один выход напряжения питания электрической дуги соединяется с направляющими роликами и соплом, через которое проходит проволока, второй – со свариваемыми деталями.

Через то же сопло в область дуги подаётся газ, обычно это углекислота из баллона с редуктором, которая не допускает кислород, мешающий чистому сплавлению деталей. Иногда к углекислому газу подмешивают немного аргона для получения более качественных швов.

При нажатии на кнопку, расположенную на горелке сварочного аппарата, одновременно подаётся напряжение к проволоке, включается подача и открывается клапан углекислоты.

Режим выбирается ручным или автоматическим регулированием основных параметров сварки:

- тока дуги, от него зависит надёжное проплавление шва, так называемый провар;

- скорости подачи проволоки, чем больше ток, тем значительней должна быть масса присадочного металла;

- потока поступающего газа, регулируется редуктором на баллоне.

Обычно ток устанавливается чуть больше требуемого, а время касания регулируется сварщиком длительностью нажатия кнопки. Образуется хорошо проваренный короткий стежок без прожигания тонкого металла.

Инвертор

Инвертором называется силовой электронный преобразователь высокого переменного напряжения сети в низкое постоянное, которое можно использовать для питания сварочной дуги.

Иногда ещё встречается заблуждение, что инвертор – это сварочный аппарат для работы с электродами, но компактней и легче устаревшего сварочного трансформатора. То есть полуавтомат по мнению авторов утверждения – это не инвертор.

На самом деле данный термин относиться лишь к способу преобразования, а в настоящее время уже вообще все сварочные аппараты, включая полуавтоматы и всё прочее, используют этот инверторный принцип.

Суть инвертора состоит в увеличенной частоте преобразования. Физика такова, что трансформатор, а он должен присутствовать обязательно хотя бы для гальванической развязки сети и электродов, тем меньше по массе и габаритам, чем выше частота, на которой он работает.

Сетевая частота составляет 50 Гц, такие трансформаторы для приемлемой мощности сварки весят около 20 кг. Инвертор же обычно работает на частоте 50-100 кГц, то есть в тысячу раз выше, соответственно его трансформатор практически незаметен среди прочей комплектующей электроники, а весь аппарат может весить 2-3 кг.

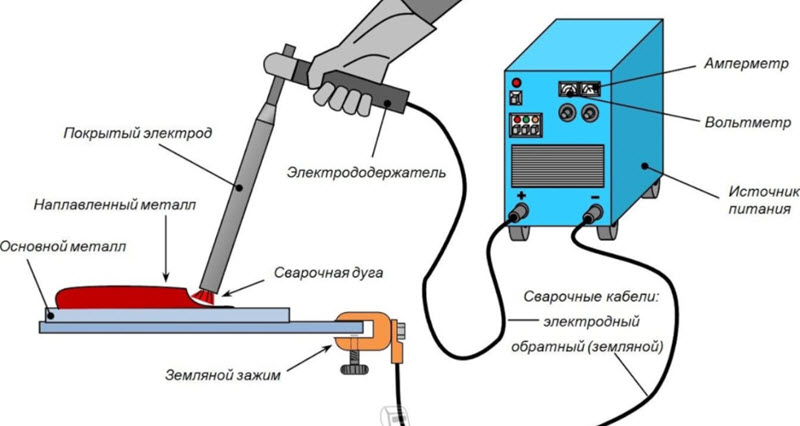

Ручная дуговая сварка

Если говорить об устаревших технологиях, но ещё до конца не изжитых, то это ручная сварка плавящимся электродом с обмазкой флюсом. Способ неплохо работает при сварке массивных деталей опытным специалистом, но совершенно непригоден для кузовных работ.

Конечно, существуют специалисты с огромным опытом, которые легко смогут заварить электродом консервную банку, но на практике все используют полуавтомат.

В крайнем случае без громоздкого баллона, применяя флюсованную проволоку. Но это имеет свои недостатки, расходники дорогие, а качество работы низкое.

Подготовительные работы

Перед сваркой детали должны быть полностью очищены от загрязнений и окислов. Это основа как качественного шва, так и дальнейшей сохранности кузова в этом месте.

Выбирается способ соединения деталей. Благодаря полуавтомату это не критично, можно легко сварить детали встык или с нахлёстом в любом пространственном положении. Подготавливается аппарат. Очищается или заменяется сопло, проверяются запасы проволоки и углекислого газа.

На пробных кусках похожего металла выставляются режимы, ток, подача и давление (расход) газа. Проверяется прочность тестового соединения.

Как варить кузов машины полуавтоматом

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Источник https://centr-to.ru/blog/avtoservis/shov-posle-svarki

Источник https://wotakks.ru/svarka/chem-obrabotat-mashinu-posle-svarki.html

Источник https://avtotachki.com/svarka-kuzova-avtomobilya-chem-i-kak-luchshe-provodit-svarochnye-raboty/